Бесплатный номер 8:00 – 17:00

Оформление заказа круглосуточно

Мы пришлём вам ссылку для входа на сайт и вы сможете воспользоваться персональной скидкой

Или войдите с помощью:

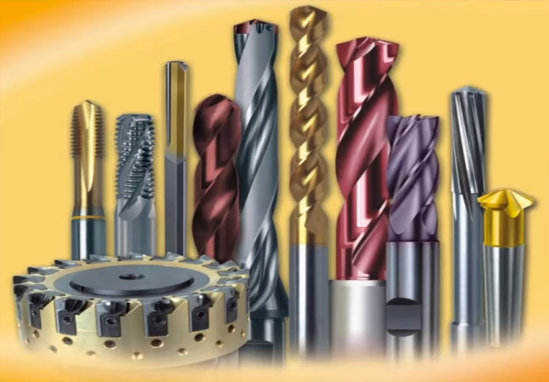

Покрытия режущего инструмента

Поверхность режущего инструмента подвергается наибольшему износу из-за частого контакта с другими плотными структурами. В связи с этим задачей производителей является подобрать не только твердый сплав для изготовления инструмента, но и найти оптимальное покрытие – по твердости, плотности, другим параметрам. Износостойкие покрытия режущего инструмента обеспечивают:

- сохранение рельефа и глубины нарезки сверла, других предметов;

- гарантию степени твердости при нагревании при контакте с разрезаемой поверхностью другого металла;

- поддержание формы в продолжение всего срока службы.

Большая часть режущих приспособлений изготавливают из твердых сплавов. Повышение производительности и существенное увеличение срока службы стало возможным после открытия технологии ионноплазменной технологии, которая предполагает нанесение стойкого покрытия.

Способы нанесения покрытия на режущий инструмент

Существует два варианта нанесения верхнего слоя:

- физического осаждения;

- химического осаждения.

Российские производили используют PVD-способ нанесения итогового слоя на резьбу. Метод химического насаждения защитных покрытий требует использования дорогостоящих элементов. В процессе нанесения финишного покрытия требуется соблюдение определенного режима, контроля за работой рабочей камеры. Применение реагентов высокочувствительно к незначительным отклонениям любого показателя, поэтому процесс дорогостоящий и сложный. Намного проще применять магнетрон – тлеющий или дуговой разряд. Существуют следующие способы нанесения финишных покрытий:

- ионизация;

- гетерогенная реакция реакционного газа, ионов металла, атомов;

- ионное распыление или испарение титана или сплавов.

В результате формируются следующие виды твердых сплавов – карбонитридные, карбидные, нитридные.

Параметры, влияющие на адгезию и структуру

На режущие свойства, ровность укладки поверхностного слоя оказывают влияние:

- использование ионной очистки основания;

- повышение ионизации;

- включение процесса легирования или ионного травления;

- выбор скорости и оптимальность густоты потока частиц напыляемых частиц;

- подбор температурного режима работы с поверхностным слоем;

- форма основания, которое требует покрытия защитным слоем.

С начала 80-х годов разработчики предпочитали то Tin-покрытия, то двуслойные карбидо-титановые напыления. Наиболее часто используемым составом стал многослойный TiCTiCNTiN. Понятие «слой» и «многослойность» относительно условно, так как технологии позволяют добиться хорошего соединения – без видимой границы между слоями и основание режущего инструмента. Несколько слоев предполагает применение разных элементов, структурных включений, которые значительно усиливают поверхность. В результате оснастка обладает:

- повышенной трещиностойкостью;

- прочностью, выдерживающий сильные удары;

- значительно низким уровнем напряжений – внутри изделия и межфазных границах между подложкой и покрытием;

- высоким уровнем адгезии.

Современные виды твердых покрытий

Для обеспечения отвода стружки, появляющейся в процессе резки, применяют твердосмазочные покрытия типа TiAlN/MoS2. Производители выделяют наиболее надежные покрытия с хорошим уровнем износостойкости и незначительным коэффициентом трения. Алмазоподобные высокотвердые наслоения на различную конфигурацию инструмента обладают не только достоинствами, но и одним важным недостатком – высоким уровнем внутренних напряжений.

- Из-за низкой теплопроводности происходит графитизация и вымывание прочного компонента.

- Повышенные напряжения внутри изделия приводят к отслоению при контактных нагрузках.

- Алмазоподобные износостойкие покрытия ограничивает работу верхним температурным уровнем – 250 0 С.

Для полноценной работы инструмента требуется смазывающая охлаждающая жидкость. В условиях постоянной конкуренции предприятии находятся в постоянном поиске оптимального решения для эксплуатации и продления срока годности. Улучшение технических характеристик достигается путем снижения зернистости. Чем меньше зерно, тем лучше твердость, стойкость, ниже радиус скругления режущей кромки. Хорошие эксплуатационные характеристики демонстрирует состав TiAlN – твердость, гладкость, адгезию, трещиноустойчивость, устойчивость к ударам. В большинстве случаев отслоение происходит при переточке инструмента.

Твердосмазочные покрытия

Большинство производителей ориентированы на импортное оборудование, за производство к отечественным станкам берутся неохотно. Нанесением покрытий занимаются предприятия Москвы и Нижнего Новгорода. Помимо износостойких применяют твердосмазочные слои. Твердые смазки гарантируют охлаждение в процессе работы, снижают коэффициент трения, способствуют удалению стружки, снижению усилия при резке.

Твердые сплавы с CVD-покрытием

Нанесенный слой среди распротсраненных видов твердых сплавов обладает следующими преимуществами:

- гарантия стойкости при работе с труднообрабатываемыми поверхностями;

- хорошая адгезия с основанием;

- подходит для работы с конструкционными и низкоуглеродистыми сталями;

- оптимально применим для предварительной обработки нержавеющих поверхностей инструмента;

- противодействует образованию нароста;

- обладает приемлемой износостойкостью.

Твердые сплавы с PVD-покрытием

Поверхностный слой обладает следующими особенностями эксплуатации:

- при повышении температуры гарантирует твердость, износостойкость;

- мелкозернистая структура поверхностного слоя предполагает дает необходимую прочность режущей кромки;

- подходит для обработки чугуна, жаропрочной, нержавеющей, углеродистой стали.

Твердые сплавы без покрытия

Благодаря разнообразному структурному составу материалов производители выпускают широкий ассортимент. Методом порошковой металлургии выпускают твердосплавной инструмент, в состав которого входят – карбид титана, вольфрама, тантала с кобальтовой связкой. Вакуумные технологии предполагают процесс спекания, поэтому получают исключительно твердые, прочные, износостойкие материалы.